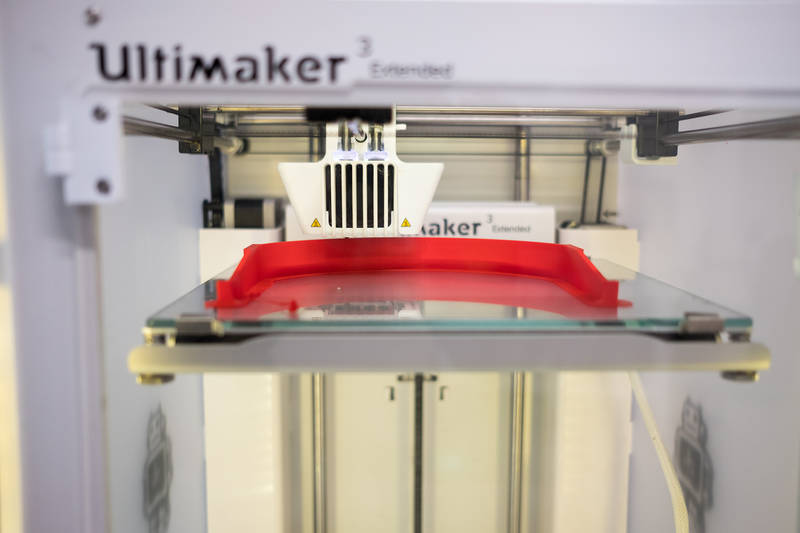

Pour ce mois de septembre, La Station met à l’honneur l’impression 3D. C’est l’occasion de parler de modélisation, de fabrication additive et aussi de prototypage. Comment se passe un prototypage rapide ? Quels sont les avantages de l’impression 3D lors d’un prototypage ? Comment ce processus permet de gagner en temps et en précision ? Est-ce vraiment accessible à tous ? C’est le sujet de cet article.

Impression 3D et prototypage rapide !

L’impression 3D et le prototypage rapide sont souvent associés. Avant d’aller plus loin sur le sujet, nous allons comprendre la différence entre ces deux termes.

Le prototypage rapide est une étape essentielle à la conception d’un produit. Il désigne « l’ensemble des procédés d’impression 3D mais aussi les techniques traditionnelles autres que l’injection – c’est à dire soustractives comme le fraisage – , permettant de réaliser rapidement des pièces (le plus souvent des prototypes) à partir de modèles CAO». Pour aller plus loin, lisez cet article Prototypage rapide et impression 3D.

L’impression 3D est « une technique de fabrication dite additive qui procède par ajout de matière, contrairement aux techniques procédant par retrait de matière comme l’usinage. L’impression 3D permet de réaliser des objets usuels, des pièces détachées ou encore des prototypes destinés aux essais. » C’est ce que nous explique Futura dans son article « Impression 3D : qu’est-ce que c’est ? »

Pour Simon, Fab Manager à La Station, l’impression 3D est un processus rapide pour les industriels. « Une pièce qui pourrait sortir en 3 jours en usinage industriel peut être imprimé en 6 à 12 heures avec une imprimante 3D. » J’essaie, je teste, je corrige. Le prototypage permet de réaliser différentes itérations simplement et rapidement. Il est possible de réaliser différentes séries de tests, avec la possibilité d’ajuster les défauts entre chaque série en modélisant à nouveau la pièce.

Les avantages du prototypage avec impression 3D !

# Optimisation et précision

L’impression 3D fonctionne couche par couche, ce qui permet de prototyper une pièce complexe avec des surfaces et coupes compliquées, avec une bonne précision. L’imprimante peut sortir n’importe quel prototype, là où en usinage traditionnel certains outils ne peuvent pas aller. N’oublions pas que lorsque démarre le prototypage, il faut pouvoir imprimer une pièce qui sera rapidement utilisable et fonctionnelle, ce que permet l’impression 3D.

# Rapidité de prototypage

La production de prototypes sur-mesure peut prendre du temps. Avec une imprimante 3D, la pièce est modélisée, imprimée puis testée : les performances du produit sont contrôlées en conditions réelles et les défauts sont rapidement détectés. La pièce est à nouveau modélisée et une nouvelle impression est faite. On réitère rapidement jusqu’à ce que sorte le prototype parfait. Une fois que la pièce a été ajustée, on passe en production à plus grande échelle.

# Réduction des coûts et délais

Contrairement aux techniques de prototype traditionnelle, nous n’avons pas besoin de beaucoup de main d’œuvre : il faut une personne qualifiée pour régler la machine et lancer l’impression. Le processus est ensuite automatisé pour produire la pièce. La machine également permet de réduire les coûts : une imprimante 3D classique utilise la même quantité d’énergie qu’un ordinateur.

Une variété de matériaux pour imprimer en 3D

Le prototypage est rapide avec les imprimantes 3D. On modélise, on imprime sa pièce et on ajuste. Côté matériaux, leur résistance chimique, mécanique et thermique leur permettent de se rapprocher des caractéristiques du matériau final. Nous avons, par exemple, le PLA renforcé pour des prototypes fonctionnels simples, le flexible pour amortir les chocs tout en gardant sa forme originale, le nylon caractérisé comme un matériau robuste qui ne casse pas, le polypropylène pour son étanchéité à l’eau et au gaz, le PET pour sa résistance à l’eau et aux produits chimiques, ou encore le polycarbonate pour la haute température. Pour en savoir plus, lisez cet article.

Témoignage d’un maker

Alexis TRIQUET, Expert culinaire traiteur chez Boncolac, utilise l’impression 3D pour créer des moules. Il imprime ses produits au le FabLab de La Station. “Je crée le fichier 3D à mon bureau, puis une fois pré-validé par le client via un rendu, je viens à La Station pour l’imprimer en PLA. Lors de mes premiers essais, mes fichiers ne sont pas toujours exploitables, mon maillage n’est pas correct et cela peut entrainer des défauts d’impression. L’expertise des animateurs du FabLab me permet d’imprimer des prototypes aboutis. Nous avons déjà validé quatre produits structurants pour Boncolac : bouchées, foie gras, entrée foie gras et bouchée luxe. L’étape qui suit le prototypage est la création du moule en silicone, le moulage de la matière noble (foie gras, saumon…) puis le montage de la pièce pour envoi et dégustation d’abord en interne puis chez le client.” Alexis Boncolac nous explique que l’impression 3D dans un FabLab lui a permis de faire des économies de temps et d’argent, de pouvoir faire appel à sa créativité tout en proposant un produit innovant et rapidement terminé. “ L’ajout de l’impression 3D dans le prototypage est pertinent et capital pour les futurs développements.”